DaqPlatform

S-DAQ系列|生產管理DAQ平台

案例簡介

該企業為裕隆集團子公司,於裕隆集團的汽車供應鍊體系中,扮演重要的角色。 國內主要客戶為裕隆汽車、納智捷、中華汽車、福特汽車。

面臨問題

無法即時掌握現場

無法即時通知相關物流人員準備相對應的原物料或料架,因而降低生產效率。

數據收集不準確

人工進行生產及收集製程數據,在工作現場,機器操作者用人工方式記錄資料和停機時間。

浪費人力效率不彰

大量人員依照作業標準書隨時在機台旁進行設備的調校,造成人力的浪費及生產的不效率。

解決方案

01

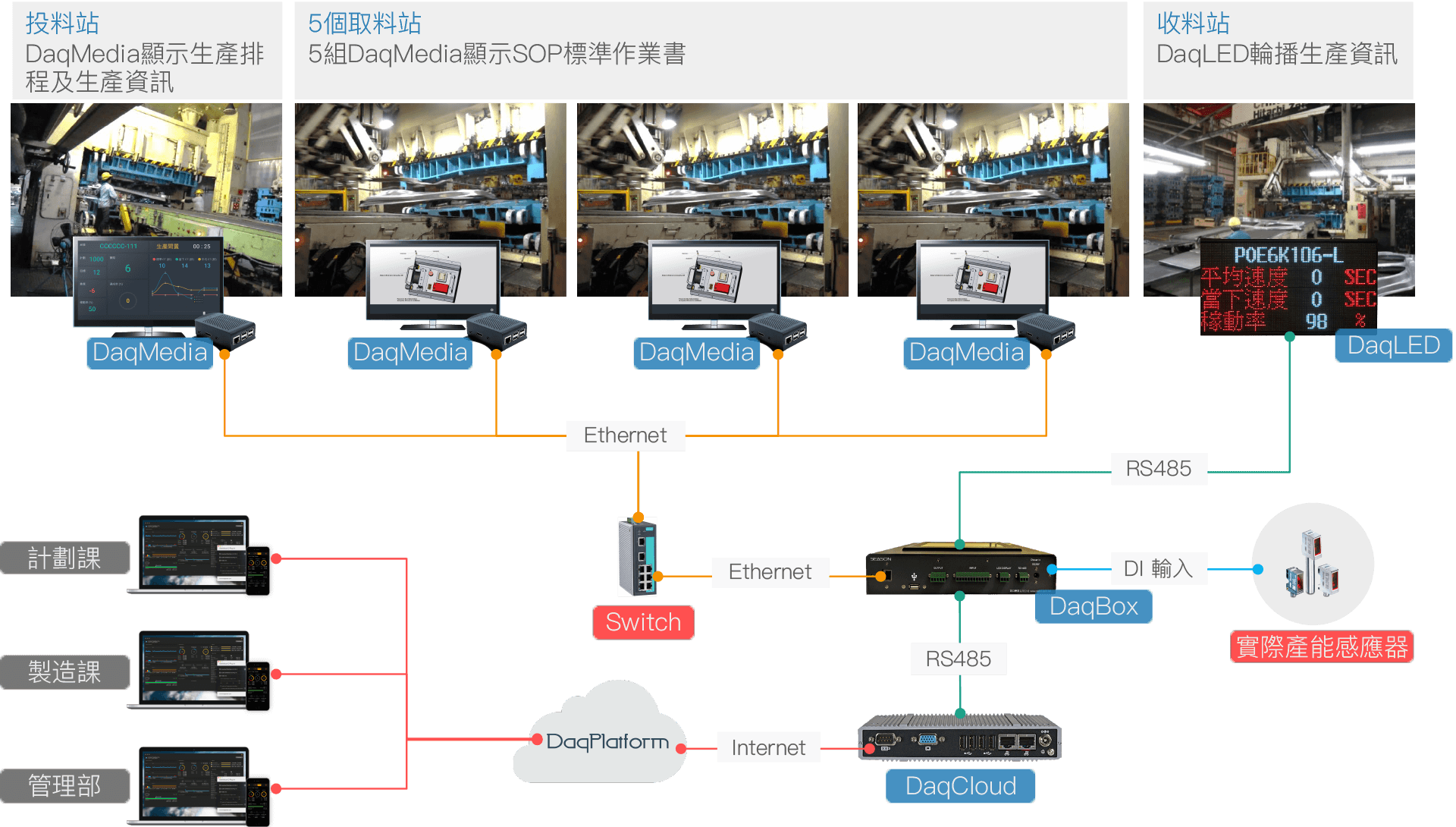

建立製程即時監測技術

提供人員監控即時的生產排程、生產資訊、生產狀態、停機資訊等等。

02

建立生產資訊大數據

生產線關鍵資訊自動收集,建立生產資訊大數據。

03

建立電子SOP/SIP

系統自動依據品號顯示參數設定,節省現場工作人員查找翻閱數據的時間,更具便利性。

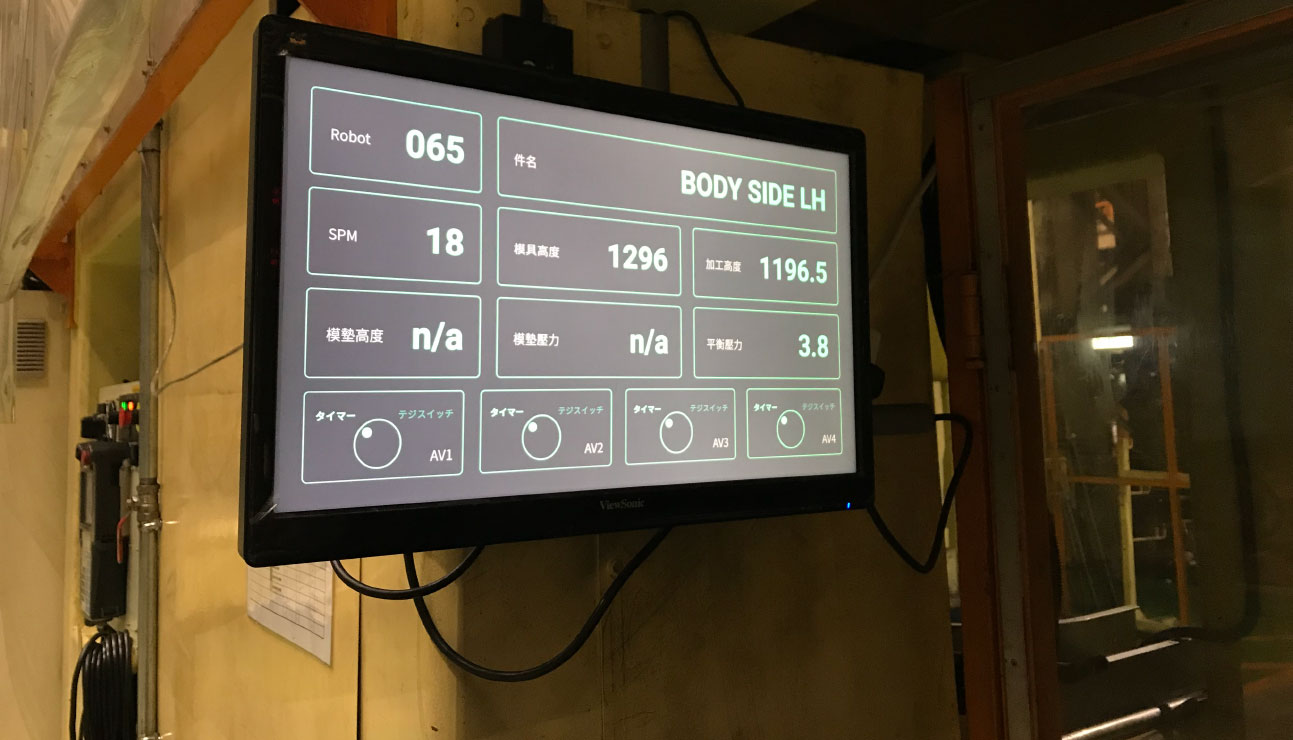

生產線實況

顯示當日生產排程,臨時插單或變換排程時可即時顯示更新後的排程,另外可顯示隔日生產排程,做業者下班前便可預先準備隔日生產的模具和原料

自動導入相對應的品號設定,取代以往現場工作人員需要搜尋並翻閱品號的設定標準及參數,省略了翻找文件的時間,比紙本文件更具便利性

依照不同的生產狀態自動即時切換顯示的內容,提供作業員於工作上的即時反饋,可使作業人員更清楚掌握第一手的生產狀況

DaqPlatform 架構

改善後成效

| 改善項目 | 改善前 | 改善後 |

|---|---|---|

| 即時生產資訊 | 以人工清點料架包裝量換算為鈑件數,無法立即得知正確生產量。 | 系統數據即時更新,生管單位可遠端查詢,利於排程與物料計畫作業。 |

| 生產排程透明化 | 作業員依計畫課提供之紙本抄寫執行生產順序,當生產計畫異動,通知與調整線外準備作業耗時又費力。 | 數位化系統平台可隨時更新與通知生產計畫,方便線外準備作業臨時因應外換模、素材備料、料架補給等需求。 |

| 檢驗基準與零件品質明確化 | 品檢人員依據紙本SOP及零件履歷表操作,閱讀困難、修改不易。 | 數位化輪播顯示檢驗SOP及零件履歷表,可隨生產零件自動查找切換,還能提示操作重點,防止品檢疏漏。 |

| 模具設定參數明確化 | 以紙本記載參數設定基準,若紙張、文字受損,生產人員便難以辨識,導致設定錯誤。 | 各站配備數位化螢幕,清楚顯示模號與設定參數,有利於正確操作與管理人員監看。 |

| 生產數據資料庫建立 | 人工登記資料易遺漏、不完整,管理者難以正確比對分析,作出適當決策。 | 每日準確收集生產資料,建立完整資料庫,管理者可透過大數據分析,持續達成改善目標。 |